Funktionen für Funktionstests

Umfassende Tests, die während der gesamten Entwicklung neuer Produkte angewendet werden, sparen dem Kunden Geld und reduzieren gleichzeitig die Produktionsausfallzeiten.In den frühesten Phasen liefern In-Circuit-Tests, automatisierte optische Inspektion (AOI) und Agilent 5DX-Inspektion wichtiges Feedback, das zeitnahe Anpassungen erleichtert.Anschließend werden Funktions- und Anwendungstests nach individuellen Kundenspezifikationen durchgeführt, bevor ein strenges Umweltbelastungs-Screening die Produktzuverlässigkeit bestätigt.Wenn es um die Einführung eines neuen Produkts geht, stellt die POE-Suite mit Funktions- und Testfunktionen sicher, dass es beim ersten Mal richtig aufgebaut wird und eine Lösung geliefert wird, die die Erwartungen übertrifft.

Funktionstest:

Ein letzter Fertigungsschritt

Als letzter Fertigungsschritt kommt der Funktionstest (FCT) zum Einsatz.Es bietet eine Pass/Fail-Bestimmung für fertige Leiterplatten, bevor sie versendet werden.Der Zweck eines FCT bei der Herstellung besteht darin, zu validieren, dass die Produkthardware frei von Fehlern ist, die andernfalls die korrekte Funktion des Produkts in einer Systemanwendung beeinträchtigen könnten.

Kurz gesagt, FCT verifiziert die Funktionalität und das Verhalten einer Leiterplatte.Es ist wichtig zu betonen, dass die Anforderungen an einen Funktionstest, seine Entwicklung und Verfahren von Leiterplatte zu Leiterplatte und von System zu System sehr unterschiedlich sind.

Funktionstester werden in der Regel über ihren Randstecker oder einen Testsondenpunkt mit der zu testenden Leiterplatte verbunden.Dieser Test simuliert die endgültige elektrische Umgebung, in der die Leiterplatte verwendet wird.

Die gebräuchlichste Form des Funktionstests überprüft einfach, ob die Leiterplatte ordnungsgemäß funktioniert.Anspruchsvollere Funktionstests beinhalten das zyklische Durchlaufen der Leiterplatte durch eine erschöpfende Reihe von Betriebstests.

Kundenvorteile des Funktionstests:

● Der Funktionstest simuliert die Betriebsumgebung für das zu testende Produkt, wodurch die teuren Kosten für den Kunden zur Bereitstellung der eigentlichen Testausrüstung minimiert werden

● Es entfallen teilweise teure Systemtests, was dem OEM viel Zeit und finanzielle Ressourcen spart.

● Es kann die Funktionalität des Produkts zwischen 50 % und 100 % des ausgelieferten Produkts überprüfen, wodurch der Zeit- und Arbeitsaufwand für den OEM zur Überprüfung und Fehlerbehebung minimiert wird.

● Umsichtige Testing-Ingenieure können die höchste Produktivität aus Funktionstests herausholen, wodurch sie zum effektivsten Werkzeug neben Systemtests werden.

● Der Funktionstest verbessert die anderen Testtypen wie ICT und Flying-Probe-Tests, wodurch das Produkt robuster und fehlerfreier wird.

Ein Funktionstest emuliert oder simuliert die Betriebsumgebung eines Produkts, um seine korrekte Funktionalität zu überprüfen.Die Umgebung besteht aus jedem Gerät, das mit dem zu testenden Gerät (DUT) kommuniziert, beispielsweise der Stromversorgung des DUT oder Programmlasten, die erforderlich sind, damit das DUT ordnungsgemäß funktioniert.

Die Leiterplatte wird einer Folge von Signalen und Stromversorgungen ausgesetzt.Antworten werden an bestimmten Punkten überwacht, um sicherzustellen, dass die Funktionalität korrekt ist.Die Prüfung erfolgt in der Regel nach Maßgabe des OEM-Prüfingenieurs, der die Spezifikationen und Prüfverfahren festlegt.Dieser Test ist am besten geeignet, um falsche Komponentenwerte, Funktionsfehler und parametrische Fehler zu erkennen.

Testsoftware, manchmal auch als Firmware bezeichnet, ermöglicht es den Bedienern der Produktionslinie, Funktionstests automatisch über einen Computer durchzuführen.Dazu kommuniziert die Software mit externen programmierbaren Instrumenten wie einem digitalen Multimeter, E/A-Karten, Kommunikationsanschlüssen.Die Software in Kombination mit der Vorrichtung, die die Instrumente mit dem DUT verbindet, ermöglicht die Durchführung einer FCT.

Verlassen Sie sich auf den erfahrenen EMS-Anbieter

Intelligente OEMs verlassen sich darauf, dass ein seriöser EMS-Anbieter Tests in sein Produktdesign und seine Montage einbezieht.Ein EMS-Unternehmen verleiht dem Technologielager eines OEM eine beträchtliche Flexibilität.Ein erfahrener EMS-Dienstleister entwickelt und montiert ein breites Spektrum an Leiterplattenprodukten für einen ebenso vielfältigen Kundenkreis.Daher sammelt es ein viel breiteres Arsenal an Wissen, Erfahrung und Fachwissen als seine OEM-Kunden.

OEM-Kunden können stark von der Zusammenarbeit mit einem sachkundigen EMS-Anbieter profitieren.Der Hauptgrund dafür ist, dass ein erfahrener und versierter EMS-Anbieter aus seiner Erfahrungsbasis schöpft und wertvolle Vorschläge zu verschiedenen Zuverlässigkeitstechniken und -standards macht.Folglich ist ein EMS-Anbieter vielleicht am besten in der Lage, einem OEM bei der Bewertung seiner Testoptionen zu helfen und die besten Testmethoden vorzuschlagen, um die Produktleistung, Herstellbarkeit, Qualität, Zuverlässigkeit und vor allem die Kosten zu verbessern.

Sonde mit fliegendem Kopf/Test ohne Vorrichtung

AXI – Automatische 2D- und 3D-Röntgeninspektion

AOI – automatisierte optische Inspektion

ICT – In-Circuit-Test

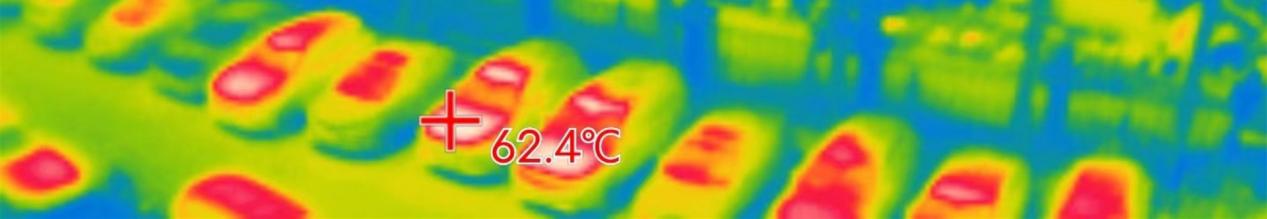

ESS – Umweltstress-Screening

EVT – Umweltprüfung

FT – Funktions- und Systemtest

CTO – auf Bestellung konfigurieren

Diagnose und Fehleranalyse

PCBA-Herstellung und -Test

Unsere PCB-basierte Produktfertigung verarbeitet eine breite Palette von Baugruppen, von einzelnen PCB-Baugruppen bis hin zu PCBAs, die in Box-Build-Gehäuse integriert sind.

SMT, PTH, gemischte Technologie

Ultrafeine Teilung, QFP, BGA, μBGA, CBGA

Erweiterte SMT-Montage

Automatisierte Insertion von PTH (axial, radial, dip)

Keine saubere, wässrige und bleifreie Verarbeitung

Know-how in der HF-Fertigung

Periphere Prozessfähigkeiten

Pressfit-Rückseiten und Mittelebenen

Geräteprogrammierung

Automatisierte konforme Beschichtung

Unsere Value Engineering Services (VES)

POE Value Engineering Services ermöglichen es unseren Kunden, die Herstellbarkeit und Qualitätsleistung von Produkten zu optimieren.Wir konzentrieren uns auf jeden Aspekt der Konstruktions- und Herstellungsprozesse und bewerten alle Auswirkungen auf Kosten, Funktion, Programmablauf und Gesamtanforderungen

ICT führt umfassende Tests durch

In-Circuit-Testing (ICT) wird traditionell bei ausgereiften Produkten eingesetzt, insbesondere in der Lohnfertigung.Es verwendet eine Nagelbett-Testvorrichtung, um auf mehrere Testpunkte auf der Unterseite der Leiterplatte zuzugreifen.Mit ausreichend Zugangspunkten kann ICT Testsignale mit hoher Geschwindigkeit in und aus Leiterplatten übertragen, um die Bewertung von Komponenten und Schaltkreisen durchzuführen.

Ein Nagelbetttester ist eine traditionelle elektronische Testvorrichtung.Es hat zahlreiche Stifte, die in Löcher eingesetzt sind, die mit Werkzeugstiften ausgerichtet werden, um sie herzustellen

Kontakt mit Testpunkten auf einer Leiterplatte und sind außerdem über Drähte mit einer Messeinheit verbunden.Diese Geräte enthalten eine Reihe kleiner, federbelasteter Pogo-Pins, die einen Kontakt mit einem Knoten in der Schaltung des zu testenden Geräts (DUT) herstellen.

Durch Herunterdrücken des Prüflings gegen das Nagelbett kann schnell ein zuverlässiger Kontakt mit Hunderten und in einigen Fällen Tausenden von einzelnen Testpunkten innerhalb der Schaltung des Prüflings hergestellt werden.Geräte, die auf einem Nagelbetttester getestet wurden, können eine kleine Markierung oder ein Grübchen aufweisen, das von den scharfen Spitzen der Pogo-Stifte herrührt, die in der Vorrichtung verwendet werden.

Es dauert einige Wochen, die ICT-Leuchte zu erstellen und zu programmieren.Eine Vorrichtung kann entweder Vakuum oder Niederdruck sein.Vakuumhalterungen liefern bessere Signalwerte im Vergleich zu Niederdruckvorrichtungen.Andererseits sind Vakuumhalterungen aufgrund ihres hohen Herstellungsaufwands teuer.Der Nagelbett- oder In-Circuit-Tester ist der gebräuchlichste und beliebteste in der Auftragsfertigungsumgebung.

ICT bietet OEM-Kunden folgende Vorteile:

● Obwohl eine kostspielige Vorrichtung erforderlich ist, deckt ICT die Prüfung zu 100 % ab, sodass alle Strom- und Erdungskurzschlüsse erkannt werden.

● ICT-Tests beschleunigen das Testen und eliminieren den Debug-Bedarf des Kunden auf nahezu NULL.

● Die Ausführung von ICT dauert nicht sehr lange. Wenn beispielsweise Flying Probe etwa 20 Minuten dauert, kann ICT für die gleiche Zeit etwa eine Minute dauern.

● Überprüft und erkennt Kurzschlüsse, Unterbrechungen, fehlende Komponenten, Komponenten mit falschem Wert, falsche Polaritäten, defekte Komponenten und Leckströme in der Schaltung.

● Äußerst zuverlässiger und umfassender Test, der alle Herstellungsfehler, Konstruktionsfehler und Mängel aufdeckt.

● Die Testplattform ist sowohl für Windows als auch für UNIX verfügbar, was sie für die meisten Testanforderungen leicht universell macht.

● Testentwicklungsschnittstelle und Betriebsumgebung basieren auf Standards für ein offenes System mit schneller Integration in die bestehenden Prozesse eines OEM-Kunden.

ICT ist die mühsamste, umständlichste und teuerste Art des Testens.ICT ist jedoch ideal für ausgereifte Produkte, die eine Massenproduktion erfordern.Es führt das Stromsignal aus, um Spannungspegel und Widerstandsmessungen an verschiedenen Knoten der Platine zu überprüfen.ICT ist hervorragend geeignet, parametrische Fehler, konstruktionsbedingte Fehler und Komponentenfehler zu erkennen.

Postzeit: 19. Juli 2021